Optimisation de la production industrielle : l’importance des solutions numériques

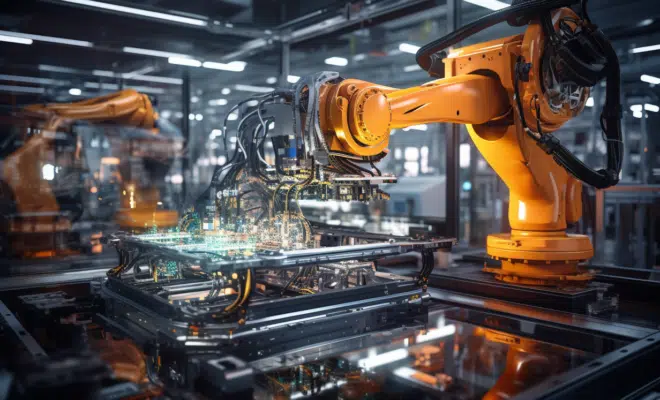

Dans le secteur industriel, l’optimisation de la production est fondamentale pour accroître l’efficacité, réduire les coûts et augmenter la compétitivité. Les solutions numériques jouent un rôle pivot dans cette quête de performance. Elles permettent une analyse précise et en temps réel des données de production, l’automatisation des processus et une meilleure coordination des chaînes d’approvisionnement. Avec l’émergence de l’Internet des Objets (IoT), de l’intelligence artificielle (IA) et du big data, les usines intelligentes deviennent une réalité.

Les solutions numériques, moteur de l’optimisation de la production industrielle

La transformation numérique est à l’œuvre dans l’industrie. Elle s’ancre profondément dans le concept d’Industrie 4.0, cette quatrième révolution industrielle qui marque une évolution vers des systèmes connectés, intelligents et autonomes. Les technologies numériques, telles que l’IoT et le cloud computing, sont les piliers de cette métamorphose, permettant aux usines de devenir des modèles d’usine intelligente, où la production est optimisée grâce à l’interconnexion des équipements et à l’analyse en temps réel des données.

A découvrir également : Un boulanger-traiteur de haut de gamme s’installe à Chessy

Le rôle du cloud computing est décisif : il offre un stockage et un traitement de données à distance, facilitant l’accès à l’information et l’analyse des données. Le site 3idm.fr, spécialisé dans les solutions industrielles, souligne que la capacité à traiter ces données massives est essentielle pour prendre des décisions éclairées, réduire les temps d’arrêt et prévoir les besoins de maintenance.

L’IoT, par son réseau d’appareils connectés, apporte une précision inégalée dans le suivi de la production. Chaque composant, machine et système est capable de communiquer, créant une chaîne de production transparente et réactive. La réalité augmentée vient appuyer cet ensemble en offrant aux techniciens des outils d’assistance pour le contrôle et la maintenance, révolutionnant ainsi la manière dont les opérations industrielles sont gérées et optimisées.

A lire également : Les critères qui influencent la consommation de fioul dans votre maison

Ces technologies, lorsqu’elles sont intégrées dans le cadre de l’Industrie 4.0, englobent et transforment l’usine traditionnelle en une entité hautement performante. L’usine intelligente, ainsi équipée, utilise à plein potentiel la réalité augmentée pour la formation et l’assistance des opérateurs, le cloud computing pour l’analyse des données, et l’IoT pour une automatisation et une réactivité accrues. La transformation numérique n’est pas un luxe, mais un impératif stratégique pour toute entreprise soucieuse de rester compétitive dans un marché globalisé.

Les défis et bénéfices de l’intégration des technologies numériques dans l’industrie

La convergence des technologies numériques dans l’industrie n’est pas sans écueils. Les défis de l’intégration résident dans la complexité de l’orchestration des systèmes cyber-physiques, de l’IoT et du big data. Ces technologies requièrent des compétences avancées en matière de programmation, de gestion de réseau et d’analyse de données. La cybersécurité se présente comme un enjeu majeur : protéger les systèmes et les données contre les menaces cybernétiques exige une vigilance constante et des investissements significatifs.

Les bénéfices, cependant, justifient ces investissements. La productivité est significativement boostée par l’automatisation et l’intelligence des systèmes. Les usines qui adoptent ces innovations voient leur capacité à produire plus et mieux s’accroître, grâce notamment à une maintenance prédictive qui prévient les arrêts de production et optimise le rendement des machines.

Le big data, véritable trésor de l’ère numérique, offre aux industriels des perspectives inédites de prise de décision. Grâce à l’analyse de données massives, les entreprises peuvent affiner leur stratégie de production, anticiper les tendances du marché et personnaliser leur offre. La maintenance prédictive, s’appuyant sur ces analyses, permet non seulement de prévenir les défaillances mais aussi de planifier les interventions de manière optimale, réduisant ainsi les coûts et les temps d’arrêt.

La cybersécurité se pose comme un garant essentiel de la pérennité et de la fiabilité de l’usine intelligente. Une stratégie de sécurité robuste est une composante clé de la transformation numérique, protégeant l’entreprise contre les risques qui pourraient compromettre sa production et sa réputation. Prenez en compte la nécessité d’une infrastructure sécurisée pour asseoir la confiance dans les technologies déployées et assurer une optimisation durable de la production industrielle.